製造実行システム(MES)で設備の保全が可能に

工場などをしている会社は、時代に合わせて臨機応変に形を変えていかなければいけません。形を変える場合には機械の導入することも重要ですが、それ以外の事にも注目しなければならないでしょう。その一つが、製造実行システム(MES)といわれるものです。これを導入することにより、どのような設備の保全ができるでしょうか。

製造実行システム(MES)導入する背景

製造実行システム(MES)を導入する背景には、商品の多様化などが考えられます。近年日本では、たくさんの商品が販売されています。しかし、一昔前と異なり1つの商品を大量生産することが少なくなりました。その理由は価値観が対応したからです。

たとえば、工場のラインなどもひとつの種類ばかりを大量に作るのではなく、さまざまな商品を作らなければならないため臨機応変に対応することが必要です。それと同時に、1つの機械だけでなく複数の機械を使うことにより、管理が大変になります。

ここから生まれる問題の1つは、設備の保全です。さまざまな種類の商品を製造にすることにより、設備の保全はとても重要になるでしょう。つまり、工場としては商品の多様化に比例して設備の保全を充分にしなければさまざまな点で問題が起こり、企業の信頼を失ってしまう可能性があるわけです。

保全内容の1つが、実際に工場で利用している機械の保全になります。これらの設備は、機械化され始めている工場ではなくてはならないものです。かつては人力による作業だったものを少しずつ機械化して、さらにそれが進化した結果、作業工程の中で人間が必要なくなる可能性もあります。

すぐにすべての人が必要なくなるわけではありませんが、今後ますます機械化の割合が増えていくでしょう。この時機械の保全が不充分であれば、生産に大きな影響が出てしまいます。このような背景を考えれば、製造実行システム(MES)で保全をすることが重要になるでしょう。

具体的にどのような形で使っていくのか

製造実行システム(MES)利用する場合、機械の管理などをする場合にはまず正確な数値を出さなければいけません。たとえば、その日作る商品はすべてコンピューターに入力しておけば、人間がそこに入らなくても自動的に商品ができ上がります。もちろんその間には人間のチェックも入りますが、基本的に機械が製造を行っているわけです。

しかしながら、この機械自体に問題が生じているならば、その日の生産数が確保できないかあるいは過剰に生産してしまうことになりかねません。後から数えてみたところ大幅に数量が少ない場合は、作り直しをする必要があります。人件費も馬鹿にならないでしょう。

逆に生産数が多すぎるときは、過剰に在庫を抱えてしまいます。賞味期限や消費期限等がないものならばよいですが、食べ物などの賞味期限や消費期限がある場合は、過剰生産の結果商品を廃棄しなければならず、大きな痛手になるでしょう。このようなトラブルを防ぐためには、製造実行システム(MES)の活躍が必要になります。

製造実行システム(MES)を毎日実行することにより、その日のエラーを最小にすることも可能です。機械は人間より正確といわれていますが、一度エラーが発生してその部分に誰も気づかなければエラーの商品ばかりが製造されてしまうことになります。この場合には、製造実行システム(MES)を利用することで問題解決ができます。

安全性を確保するため利用すること

工場においては、その日に生産する製造数の管理は重要になるものの、商品だけ管理していればよいわけではありません。機械を利用する場合には安全性も必要になります。

現在日本の工場の多くは、完全に機械だけで商品を製造しているわけではありません。昔に比べてマンパワーは減少したものの、やはり機械と人間の混合で製造している傾向があります。この時現場で注意したいところは、怪我を防止することです。工場の機械は大型のものが多く、マシンの動きが不調になると大怪我につながります。実際に工場で指の切断や半身不随になった例も少なくありません。それらを防止するためには、適切に機械が作動していることが重要になります。

ただ、長年利用していると少しずつ動きがおかしくなっていくことも少なくないでしょう。人間がその動きに気がつけばよいですが、気がつかない場合には思わぬ災害が発生してしまいます。災害が発生した場合、作業員に欠員が生じるだけでなく生産がストップしてしまうようなこともあります。直接怪我をしなくても、火災等が発生してしまった場合には取り返しがつかないことになってしまうわけです。

そこでこれを管理するために、製造実行システム(MES)を導入して設備の保全に力を入れるわけです。これにより、人間の怪我や火災等を大幅に防ぐことができて、無駄な問題を減少させることが可能です。

製造実行システム(MES)は、設備の保全にはとても重要な役割を果たしています。これがあることで、製造数のエラーを最小限に防ぐことができるでしょう。それに加えて安全性を確保できます。結果的に円滑に作業することが可能です。

-

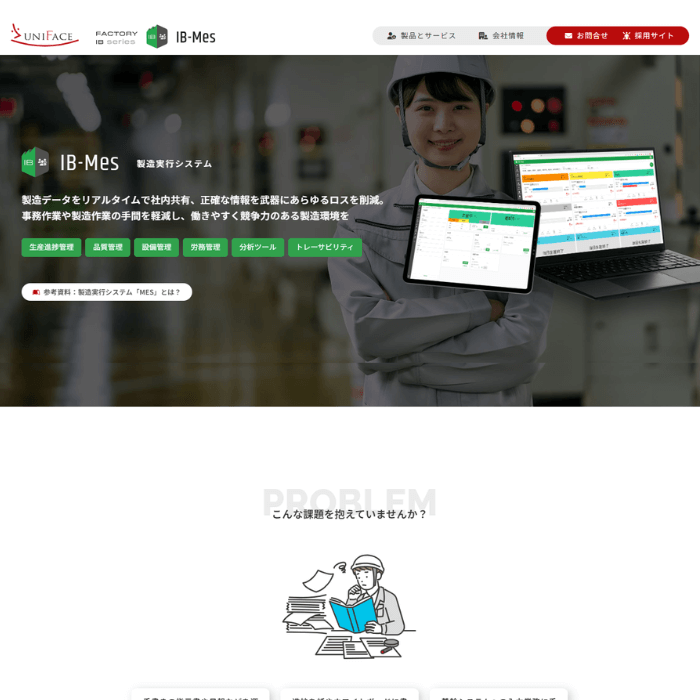

引用元:https://uni-face.co.jp/factoryib/ibmes/

スモールスタートで始めやすく最短1ヶ月のスピード導入可能!時間をかけずに導入したいという企業にもぴったり!

引用元:https://uni-face.co.jp/factoryib/ibmes/

スモールスタートで始めやすく最短1ヶ月のスピード導入可能!時間をかけずに導入したいという企業にもぴったり!-

Point

設備1台からの「トライアル導入」可能な為、スモールスタートに最適!

-

Point

エンジニアと直接ご相談可能!製造現場をよく知る開発者として具体的なプランをご提案!

-

Point

コンピュータが苦手な人でも大丈夫!直感的な操作でシステム運用の負担も軽減

-

Point