おすすめの製造実行システム(MES)を紹介します!

製造実行システム(MES)とは?

おすすめ製造実行システム(MES)ランキング一覧!

おすすめポイント

-

複数の企業様の声(ノウハウ)を集約し、製造現場から生まれたMESパッケージ製品

-

ノンカスタマイズなら導入まで、最短1ヶ月

・経営、生産、営業すべての層が同じデータに基づいた意思決定や行動ができるようになる。

・現場の状況を手元で確認できることにより、管理者が現場に行く時間が減る。

・本社やシステム部門と現場のコミュニケーションが密になり、システムや改善活動に対する意見交換が活発になる。

・現場の進捗がリアルタイムで把握できるため、人員や設備を速やかに変更できるようになる。

・客観的なデータに基づいた、直接・間接工数を見直して削減。

・データ入力の工数やオペレーター人数の見直しができる。

製造業に特化したシステムをクラウドでより手軽にスタート!20%の割引キャンペーンを実施中!

引用元:https://ib-mes.com/

引用元:https://ib-mes.com/

製造業の皆様からご好評を頂いている製造実行システム「IB-Mes」に待望のクラウド版サービスが登場!サーバー類の設置や初期導入にかかる費用が抑えられ、20%の割引キャンペーンを実施中!!

是非、この機会にご利用ください。

株式会社ユニフェイス の基本情報

| 製品名 | IB-Mes |

| 本社 | 〒460-0002 名古屋市中区丸の内3-16-19 丸の内ニューネットビル |

| 機能 | 生産進捗管理 / 品質管理 / 設備管理 / 労務管理 / 製造条件監視 / トレーサビリティ / 簡易分析 など |

| 提供形態 | パッケージソフト(オンプレミス)、クラウドサービス |

| 問い合わせ方法 | 電話、メールフォームから |

株式会社ユニフェイスの活用事例

-

引用元:https://uni-face.co.jp

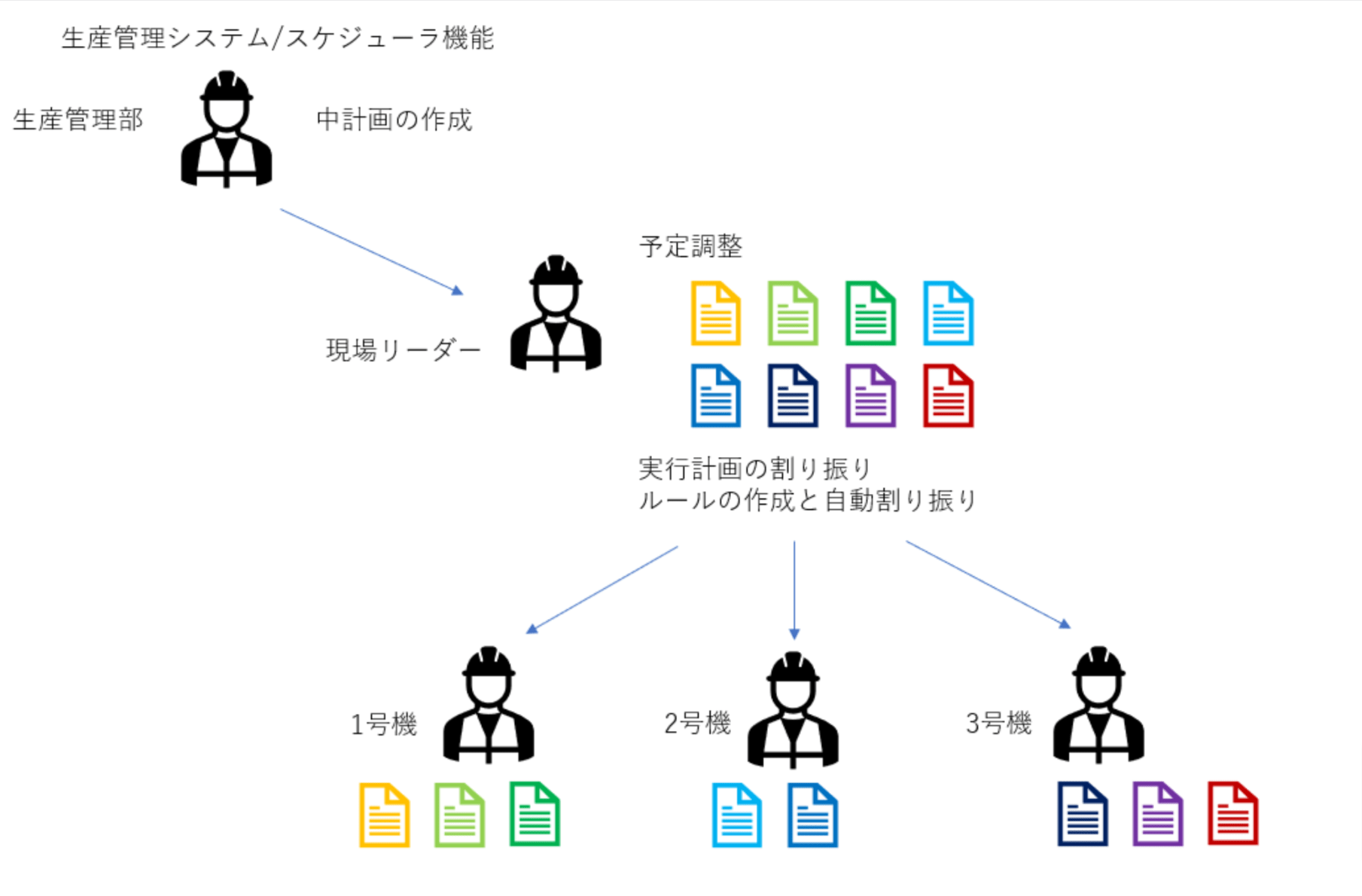

適切な生産計画が立てられるようになった。

引用元:https://uni-face.co.jp

適切な生産計画が立てられるようになった。課題:各工程毎に細かい制約などがあるため、予定調整のノウハウが生産管理システムで考慮されておらず、システム改修も難しい。

-

引用元:https://uni-face.co.jp

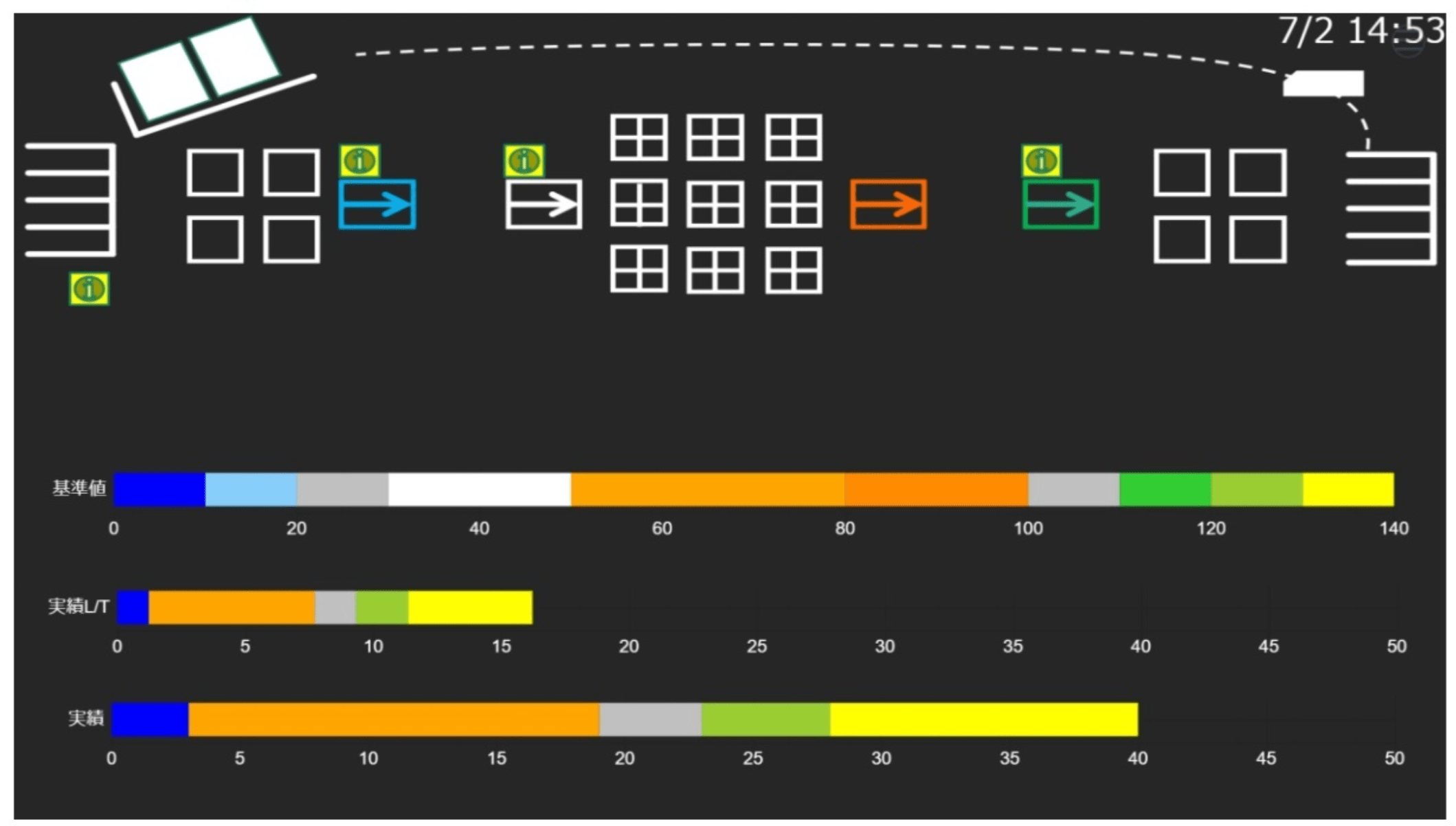

リアルタイムで現場状況の把握ができるようになった。

引用元:https://uni-face.co.jp

リアルタイムで現場状況の把握ができるようになった。【課題】・人が現場を見回り、かんばん枚数を数え、生産状況をチェックしているが、現場の流れに追いつけない。 ・各ラインの滞留かんばん枚数の把握ができていないため、どのラインがボトルネックになっているのか分からない。

おすすめポイント

-

モノづくりを見える化、システム化、自動化

-

お客様の「何とかしたい」にお応えするシステム

三菱電機エンジニアリング の基本情報

| 製品名 | MES(製造実行システム)ソリューション |

| 本社 | 〒102-0073 東京都千代田区九段北1-13-5 ヒューリック九段ビル |

| 機能 | 受注情報の自動受信 / 生産指示情報の生成 / 生産指示情報の、生産に応じた設備への転送 / 設備から実績データを収集 など |

| 問い合わせ方法 | 電話、メールフォームから |

おすすめポイント

-

幅広い業種や業態のフィットしたMESをラインナップ

-

医薬品工場向け、食品工場向けなど様々な業種に対応したパッケージ製品

横河電機株式会社 の基本情報

| 製品名 | CIMVisionPharms / PIM-Aid / CIMVisionLIBRA / eFact |

| 本社 | 〒180-0006 東京都武蔵野市中町2-9-23 |

| 機能 | 指図・実績管理 / 作業進捗管理 / 製造記録管理 / ロケットトレース実施 など |

| 提供形態 | パッケージソフト |

| 問い合わせ方法 | 電話、メールフォームから |

おすすめポイント

-

お客様の変動対応力強化・次世代ものづくりの実現を支援

-

見込生産・受注生産・後補充生産などのさまざまな生産形態に対応

NEC の基本情報

| 製品名 | IFS Applications for MES |

| 本社 | 〒108-0014 東京都港区芝5-7-1 |

| 機能 | 製造指示 / 工程実績管理 / 検査実績管理 / 稼働実績管理 など |

| 問い合わせ方法 | メールフォームから |

おすすめポイント

-

成形工場に潜むムダ・ムラの「見える化」と効率アップをしっかりサポート

-

メーカ・機種を問わず、どんな成形機にも対応可能

ムラテック の基本情報

| 製品名 | MICS7 |

| 本社 | 〒612-8418 京都府京都市伏見区竹田向代町136 |

| 機能 | マスター管理 / 生産計画 / 稼働監視 / 保守管理 など |

| 提供形態 | パッケージソフト |

| 問い合わせ方法 | 電話、メールフォームから |